Resumen

- La optimización de procesos es esencial para los talleres de moda;

- Permite que funcionen con mayor eficiencia y obtengan mejores resultados;

- Implementa la optimización de procesos en tu taller con las herramientas de Audaces360.

La optimización de procesos en un taller de moda es como organizar un guardarropa. Cuando cada prenda tiene su lugar, todo fluye mejor y el trabajo se vuelve más ágil.

En los talleres de moda, esta optimización es esencial. Ayuda a aumentar la productividad y mantener la competitividad en el mercado. Con procesos claros, la calidad mejora y el equipo trabaja con más seguridad.

En este artículo verás qué es la optimización de procesos, cuándo aplicarla y cómo hacerlo paso a paso. También conocerás herramientas que pueden mejorar desde la creación hasta la producción, ¡y mucho más!

Espero que este contenido te ayude a lograr mejores resultados en tu taller. ¡Buena lectura!

Sumário

¿Qué es la optimización de procesos?

La optimización de procesos consiste en mejorar los flujos de trabajo de un negocio. Para eso, se identifican y eliminan los cuellos de botella que dificultan el desempeño.

Lee más: Aprende a identificar cuellos de botella y cómo eliminarlos

¿Por qué es importante la optimización de procesos?

Optimizar procesos es importante porque mantiene al negocio competitivo. Con mejora e innovación continuas, la empresa está preparada para enfrentar retos y aprovechar oportunidades.

¿Para qué me sirve los procesos de optimización?

La optimización de procesos te permitirá una visión más clara del escenario de tu negocio. Además de resolver problemas actuales, ayudará a prevenir dificultades antes de que afecten los resultados.

De esta forma, será más fácil alcanzar los objetivos esperados.

Lee más: Comprende cómo mejorar tu producción a través de la gestión de moda

¿Cuáles son los síntomas de una empresa sin procesos optimizados?

Algunos ejemplos de síntomas de una empresa sin optimización de procesos son:

- Retrasos en las entregas;

- Errores constantes;

- Insatisfacción de los clientes;

- Mayores costos y menor rentabilidad;

- Alta rotación de trabajadores;

- Comunicación desorganizada.

¿Cómo optimizar los procesos de un taller de moda?

Si quieres que tu taller de moda funcione mejor, la optimización de procesos es el camino ideal. Pero ¿cómo lograrlo?

A continuación, te presentamos los pasos principales:

Define los objetivos de tu confección

Es importante saber que existen dos tipos de objetivos: generales y específicos. Ambos son esenciales.

Los objetivos generales son las metas a largo plazo que orientan la operación y la estrategia del negocio. También sirven de base para definir objetivos más concretos.

Los objetivos específicos son metas detalladas que ayudan a alcanzar los objetivos generales. Son más precisos, medibles y deben contribuir directamente a su cumplimiento.

Haz el mapeo de los procesos atuales

El mapeo de procesos describe cada paso que ocurre dentro del taller para completar una tarea específica. Actúa como un diagnóstico del negocio: identifica aciertos y detecta fallas que impactan la rentabilidad.

Entre las etapas de este mapeo están la identificación de los procesos, su esbozo, implatación y supervisión.

Lee más: ¿Cómo el mapeo de procesos transforma a tu confección?

Elimina etapas redundantes o innecesarias

Con el mapeo se identifican etapas que generan retrabajos, duplicidad o retrasos. Para esto es clave establecer una estandarización.

Repensa la ejecución de tus procesos

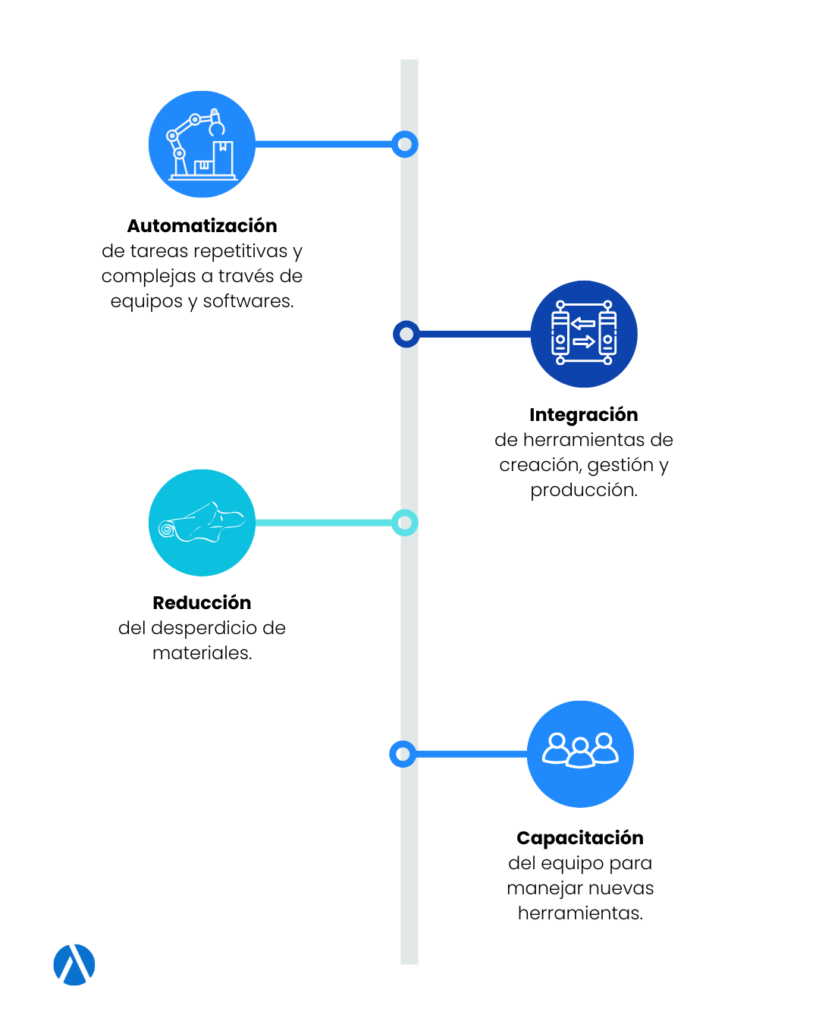

Repensar cómo se ejecutan los procesos también forma parte de la optimización. Esto incluye implementar cambios, como incorporar o renovar softwares y equipos.

Lee más: 4 beneficios de la tecnología en la producción de moda

Implementa herramientas de automatización

La tecnología es una gran aliada en la optimización de procesos. Con la automatización, por ejemplo, es posible realizar tareas con mayor agilidad y precisión, desde la creación hasta la producción. Así pasa con los softwares que integran y conectan diferentes sistemas.

Lee más: 6 ventajas de la integración de sistemas para tu confección

Supervisa los resultados de manera continua

Para que la optimización de procesos funcione es fundamental definir parámetros de supervisión. También es importante establecer una frecuencia de seguimiento que garantice la evolución y los ajustes necesarios.

¿Cómo se mide la optimización de procesos industriales?

La optimización de procesos industriales se mide principalmente a través de KPIs.

Estos indicadores permiten cuantificar las mejoras detectadas en el mapeo. Entre ellas están la reducción de desperdicios y el aumento de la calidad.

Principales beneficios al optimizar procesos

Al optimizar sus procesos, los talleres de moda pueden obtener varios beneficios, como:

Reducción de costos

Con la identificación y eliminación de cuellos de botella, se reducen desperdicios. Como consecuencia, los costos disminuyen.

Mitigación de riesgos

La optimización permite identificar y corregir riesgos en todas las etapas. Incluye fallas que pueden detener las máquinas y también las que afectan a los trabajadores.

Mayor eficiencia

Con la eliminación de fallas, etapas innecesarias y la estandarización, es posible alcanzar mayor eficiencia. Esto significa producir más, en menos tiempo y con mejor calidad.

Mejores resultados

Uno de los mayores beneficios de la optimización es la mejora de los procesos. Esto se refleja en un mejor ambiente laboral, productos de mayor calidad y más satisfacción tanto del personal como de los clientes.

Mayor capacidad de resolución de problemas

En el proceso de optimización es posible identificar los problemas y mitigarlos. Esto permite establecer soluciones más prácticas para prevenirlos en el futuro.

Cumplimiento bajo control

Si antes las actividades sufrían retrasos, la optimización permite mantenerlas bajo control. Así, los plazos se cumplen y la planificación avanza según lo previsto.

Gestión de tiempo optimizada

Entre los beneficios esta la implementación de mejorías que reducen el tiempo de trabajo. Esto incluye incorporar equipos que automatizan tareas repetitivas.

También implica capacitar al personal para desempeñar sus funciones con mayor agilidad.

Lee más: 8 sistemas de automatización que valen la pena invertir

Mejor visión general

Un beneficio adicional de estas mejoras es la implementación de sistemas que permiten una visualización general.

Con la integración adecuada de softwares, es posible centralizar toda la información en un solo lugar. Esto garantiza más transparencia para todo el equipo durante cada fase del proceso.

¿Cuáles son ejemplos de optimización de procesos?

Existen varios ejemplos de optimización de procesos aplicados a talleres de moda. Conóce algunos de ellos a continuación:

¿Te está gustando este artículo? Entonces da un paso más en tu aprendizaje y descarga nuestra infografía gratuita:

9 mejores herramientas para la optimización de procesos

La optimización de procesos no es una tarea que pueda hacerse de cualquier manera. Requiere un enfoque sistemático para analizar y aplicar mejoras.

Para ponerla en práctica, existen varias herramientas que pueden ayudarte. Muchas provienen de otros sectores, pero su metodología se adapta muy bien al mundo de la moda.

Al elegir qué herramientas usar, conviene hacer una preselección según tus objetivos. No es necesario seguirlas al pie de la letra; lo más efectivo es dominar unas pocas y ajustarlas a tu taller.

A continuación, te presentamos 9 herramientas clave para optimizar tus procesos:

1) DMAIC

DMAIC es la sigla en inglés de Definir, Medir, Analizar, Mejorar y Controlar. Su uso correcto aumenta el retorno financiero y la competitividad de la empresa.

Cada etapa representa una parte del ciclo de mejora de un proceso. Si el resultado no alcanza el objetivo, el ciclo se reinicia y se repite hasta cumplir las metas establecidas.

2) Método Kaizen

Kaizen es una filosofía japonesa basada en la mejora continua. Todo puede mejorar con pequeños ajustes que, con el tiempo, producen grandes cambios.

Incluye otras prácticas como la estandarización y el uso eficiente de recursos. En la práctica, es aplicable tanto a la vida personal como al ámbito empresarial.

En las empresas, su enfoque mejora áreas específicas con la participación de líderes y colaboradores.

3) Método PDSA

En la práctica, el ciclo PDSA define cuatro etapas esenciales para implementar una idea. Sus siglas en inglés corresponden a: planificar, hacer, estudiar y actuar.

Las etapas sirven como guía para probar cambios, seguir resultados y realizar ajustes basados en datos. El objetivo es obtener insights que reduzcan los riesgos y optimicen la gestión de la empresa.

4) Six Sigma

Sus características principales son el uso de una base estadística y la aplicación de un método consistente. Los datos son esenciales porque esta metodología basa su excelencia en el desvío estándar.

El desvío estándar indica cuánto varía un ítem respecto al promedio del grupo al que pertenece.

Pensemos en una marca que corta piezas de tela con 50 cm de ancho. Cuanto menor sea el desvío estándar, más próximas estarán todas las piezas a esos 50 cm.

Si las piezas quedan más pequeñas, surgirán problemas en el montaje y retrabajos. Si quedan demasiado grandes, la empresa desperdicia tela y eleva sus costos.

5) Técnica SIPOC

SIPOC es la sigla en inglés de proveedores, entradas, procesos, salidas y clientes. En la práctica, estas cinco palabras sirven como punto de partida para mapear un proceso.

Su objetivo es ofrecer una visión amplia del flujo de trabajo. De ese modo la herramienta ayuda a reconocer los elementos clave del proceso.

Su estructura en forma de diagrama permite visualizar todas las fases del proyecto y las responsabilidades de cada parte:

- Suppliers (proveedores): ¿Quién provee los insumos?

- Inputs (entradas): ¿Qué especificaciones tienen las entradas?

- Process (procesos): ¿Cómo se desarrolla el proceso?

- Outputs (salidas): ¿Qué requisitos deben cumplir las salidas?

- Customers (clientes): ¿Quiénes son los clientes del proceso?

Así se amplía la comprensión del trabajo, se muestran oportunidades de mejora y se eliminan tareas innecesarias.

6) Lean Manufacturing

El Lean Manufacturing es un modelo de gestión cuyo objetivo es mejorar la producción industrial. Así, se reducen los cuellos de botella y se aumenta la productividad diaria.

La metodología identifica siete áreas clave donde se concentran los desperdicios en la cadena productiva:

- Transporte;

- Inventario;

- Movimiento;

- Espera;

- Sobreproducción;

- Sobreprocesamiento;

- Defectos.

La idea es reducir los pasos innecesarios para lograr una producción más ágil y eficiente. Además, se abre espacio para fomentar la innovación en el día a día.

7) Business Process Reengineering (BPR)

Se centra en la reevaluación y reestructuración radical de los procesos de una organización. Su objetivo es mejorar la eficiencia, la calidad y la rapidez, reduciendo costos y aumentando la competitividad.

La esencia del BPR está en analizar críticamente los flujos de trabajo existentes. Busca repensar cómo se realizan las actividades, qué recursos se usan y qué valor real entregan al cliente.

Sus mejoras pueden impactar costos, producción, servicio, velocidad y calidad. Es una jornada continua que involucra a todos en la empresa.

8) Teoría de las Restricciones (Theory of Constraints)

Esta metodología de gestión parte de la idea de que toda organización tiene al menos una limitación. Estos cuellos de botella, afectan la producción, la eficiencia y el rendimiento de un proceso.

Por eso, se centra en identificar y eliminar esas limitaciones. Esto ayuda a reducir costes y aumentar la rentabilidad.

Cuando se abordan estas restricciones, las empresas pueden operar con más agilidad. Así, se vuelven más eficientes y logran mejores resultados.

9) Kanban

El Kanban se basa en principios simples para hacer el trabajo más eficiente y productivo. Su objetivo es organizar las entregas y dar más claridad al flujo de tareas.

Se materializa en un tablero visual que divide las actividades según su etapa de desarrollo. Generalmente incluye tres columnas: Por hacer, En proceso y Finalizado.

Existen dos tipos principales:

- Kanban de producción: utilizado en entornos de manufactura;

- Kanban de transporte: controla el movimiento de materiales entre áreas o etapas del proceso.

Optimiza los procesos de tu taller de moda con Audaces

Como viste a lo largo del artículo, optimizar procesos puede transformar tu taller. Y para ayudarte a aplicarlo de forma simple y práctica, Audaces ofrece dos soluciones ideales:

Audaces Isa

Con Audaces Isa tendrás una visión amplia de tu taller en un solo lugar. Con este Fashion PLM podrás acompañar todas las etapas de tu colección.

Y no creas que es una solución solo para grandes marcas: también se adapta a pequeños negocios.

¿Quieres verlo en la práctica? Descubre cómo el software ayudó a la marca de ropa de playa Cauipe.

Audaces ICF

Audaces ICF es una tecnología que conecta personas y máquinas de la Sala de Corte de forma segura y digital. Facilita la planificación y gestión de extendidos y cortes.

El sistema recibe los pedidos, programa las órdenes con capas, cortes y consumo de tela. Luego monitorea la ejecución y alerta sobre diferencias, sugiriendo ajustes automáticamente.

Haz clic aquí y conoce más detalles de Audaces ICF.

Preguntas Frecuentes

La optimización de procesos consiste en mejorar los flujos de trabajo de un negocio por médio de la identificación y eliminación de problemas.

¿Para qué me sirve los procesos de optimización?

La optimización de procesos te da una visión clara del negocio, resuelve problemas y previene futuros, facilitando el logro de tus objetivos.

Algunos ejemplos de herramientas que se pueden utilizar en la optimización de procesos son Kanban, Six Sigma y método PDSA.