La riduzione dei costi di produzione è sicuramente uno degli obiettivi principali delle aziende che operano nel tessile. In particolare, chi si occupa del taglio tessuti ha a disposizione oggi nuove tecnologie CAD CAM per portare la trasformazione digitale in azienda.

Nell’articolo che segue, vediamo quali sono le principali novità per il settore e i vantaggi che ne derivano.

Quali sono le novità più interessanti del CAD CAM?

Oggi non è possibile parlare di novità e tecnologie per il settore tessile, comprese quelle per il CAD CAM, senza citare l’Industria 4.0.

Nei prossimi paragrafi approfondiremo i seguenti argomenti, puoi cliccare quello di tuo interesse per passare direttamente al capitolo dedicato.

Sumário

Significato di CAD CAM oggi

L’acronimo CAD, che sta per Computer-Aided Design, indica i software per la progettazione assistita da un computer.

L’acronimo CAM, che invece sta per Computer-Aided Manufacturing, indica i software per la fabbricazione assistita da un computer.

Con CAD/CAM si indica quindi l’utilizzo e l’integrazione dei sistemi software per la progettazione e la produzione assistite da un computer. Il vantaggio principale che deriva dall’integrazione è la facilità di condivisione delle informazioni tra la prima e la seconda fase, sempre più automatizzata.

Nel tessile, l’applicazione di sistemi CAD CAM ha notevolmente semplificato i processi, offrendo opportunità di migliorare la qualità, ottimizzare il lavoro e monitorare la produzione.

Con l’avvento dell’Industria 4.0, l’integrazione e l’automazione hanno raggiunto il livello successivo, concretizzandosi in una reale autonomia delle macchine che sono in grado di prendere decisioni intelligenti grazie ai dati elaborati dai software. Nel prossimo paragrafo, troverai maggiori dettagli.

Le applicazioni tecnologiche di Industria 4.0

Come abbiamo anticipato nel paragrafo precedente, la quarta rivoluzione industriale ha tra i suoi attori principali le tecnologie che supportano un unico vero protagonista: il passaggio dall’automazione all’autonomia.

Vediamo allora quali sono le innovazioni che consentono e l’integrazione di macchinari, strumenti, software e funzioni aziendali.

Tecnologie cloud

La prima tecnologia indispensabile per integrare i sistemi CAD CAM è il cloud che vede la sua applicazione concreta e il suo valore aggiunto nella raccolta, nell’analisi e nella condivisione di dati e informazioni.

È grazie a questa conoscenza accessibile e allo scambio immediato di competenze che le imprese possono prendere decisioni in modo veloce e avere la certezza di fare affidamento su dati reali e previsioni estremamente affidabili.

Il tradizionale passaggio di informazioni e report da un reparto all’altro, da una fase produttiva talaltra e quindi, spesso, anche da un formato all’altro non è più necessario, con il supporto del cloud computing.

Grazie alla velocità di condivisione e all’accesso ai dati in tempo reale, le persone possono dedicare il loro tempo a operazioni strategiche e ottimizzare così la qualità del disegno e della produzione, evitando perdite di tempo nella compilazione di file.

Avere più risorse da dedicare alla strategia significa potersi adattare con maggiore agilità e flessibilità alle esigenze dei clienti, vecchi e nuovi, e non dovere rinunciare a una commessa perché troppo complessa da gestire.

Le performance aumentano e i costi di produzione si riducono, anche grazie alla possibilità di monitorare ogni attività da remoto.

IoT

L’acronimo IoT sta per Internet of Things ed è un neologismo, nato nell’ambito delle telecomunicazioni e utilizzato anche nella sua traduzione come internet delle cose, che fa riferimento all’estensione della connessione internet al mondo degli oggetti e dei luoghi concreti.

Sempre con l’obiettivo dell’integrazione tra design, produzione e taglio tessuti, gli strumenti di lavoro connessi consentono controllo e monitoraggio continui.

Oltre al valore aggiunto già evidenziato al paragrafo precedente della possibilità di condividere informazioni, dati e competenze, anche il rapporto con il fornitore delle macchine da taglio viene valorizzato. In che modo? Grazie all’accesso da remoto ai dati di produzione e alle informazioni sulla macchina, si possono eseguire le operazioni di manutenzione in modo molto più rapido oppure programmare gli interventi tecnici, se necessari, conoscendo in anticipo il problema che deve essere risolto.

Inoltre, il produttore dei macchinari può analizzare i dati reali e aggiornare di conseguenza la sua offerta, ottimizzando la catena di valore nella sua interezza.

Artificial Intelligence

Il passaggio da automazione ad autonomia degli strumenti di lavoro sarebbe impensabile senza lo sviluppo e l’applicazione delle tecnologie di intelligenza artificiale. Il tessile 4.0 vede i macchinari capaci di prendere decisioni, una rivoluzione rispetto alla semplice esecuzione dei comandi resa possibile con la programmazione e l’informatizzazione che hanno caratterizzato la Terza Rivoluzione Industriale.

I vantaggi sono riassumibili in una produzione più efficiente e flessibile, grazie alla gestione autonoma e al monitoraggio continuo in real time.

Sensori smart

È sempre l’AI che pone le basi per lo sviluppo di componenti autonomi e intelligenti.

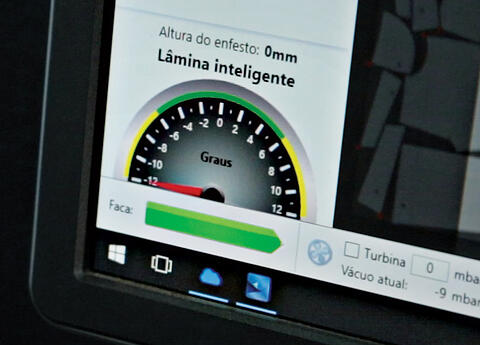

È il caso dei sensori che sono in grado di riconoscere il tessuto o il materiale tecnico da tagliare, di identificare lo spessore e calcolare il momento preciso in cui sarà necessario affilare la lama (oppure sostituirla).

Il sensore smart, inoltre, prevede lo stress a cui sarà sottoposto il cutter, programmando le pause per eseguire gli interventi di manutenzione ed evitando rotture e conseguenti ritardi nella produzione che causano costi non previsti. I tempi di lavorazione sono ottimizzati e monitorati con estrema precisione, perché il cutter imposta autonomamente i parametri di velocità dopo avere analizzato spessore e qualità del materiale, confrontandoli con il numero di pezzi da eseguire.

Riduzione dei costi di produzione

Nel mercato attuale, la riduzione dei costi di produzione è legata a doppio filo all’ottimizzazione del tempo.

Non a caso, infatti, l’obiettivo di ridurre i tempi morti e i fermi di produzione ha avuto un impatto determinante sullo sviluppo di tecnologie di affilatura estremamente efficienti.

A questo proposito, vale la pena evidenziare come, grazie all’avanguardia tecnologica, i macchinari siano diventati anche molto più sicuri, riducendo la possibilità di incidenti grazie alla rilevazione integrata di presenza nell’area di taglio e all’interruzione automatica di ogni attività. L’ottimizzazione dei tempi, però, ritorna con il riavvio immediato della macchina appena la zona torna a essere sicura.

Abbiamo già parlato dei sensori smart e della possibilità di anticipare (e addirittura evitare, in alcuni casi) gli interventi di manutenzione.

È il caso di sottolineare come anche un utilizzo più intelligente dei materiali di consumo sia necessario per ridurre i costi di produzione. Avere la possibilità di scegliere i prodotti disponibili sul mercato, senza limitazioni imposte dal produttore dei macchinari, è un potenziale vantaggio da valutare con estrema attenzione. Il costo dei materiali, infatti, ha un’incidenza notevole su quello di produzione.

Altro elemento decisivo è il consumo energetico: la valutazione di nuovi macchinari per sostituire quelli datati presenti in azienda deve tenere conto della possibilità di ridurre di gran lunga il consumo di energia elettrica. Al valore aggiunto di un minore impatto ambientale, sempre più importante agli occhi delle imprese clienti e dei consumatori, si affianca quindi un importante risparmio in bolletta. Nella scelta del fornitore, quindi, occorre anche considerare la possibilità di ammortizzare l’investimento in virtù del minor costo in bolletta.

Le caratteristiche di precisione e qualità del taglio dei macchinari innovativi supportano a loro volta il raggiungimento dell’obiettivo di ridurre i costi.

In primo luogo, la possibilità di tenere una distanza di sicurezza minima tra un pezzo e l’altro consente di ottimizzare al massimo l’utilizzo dei tessuti e dei materiali da tagliare. Se pensiamo ai tessuti tecnici, alla pelle o al denim ecosostenibile, è piuttosto immediato comprendere come non sprecare il materiale sia un must nel tentativo di essere più efficienti.

Qualità e precisione si concretizzano poi nella riduzione significativa dell’elemento di difettosità e dei pezzi danneggiati. Oltre a migliorare notevolmente il rapporto con i clienti e gli altri attori della filiera, evitando contestazioni rispetto ai prodotti, vengono ridotti i tempi interni necessari al controllo qualità e alle lavorazioni successive al taglio.

Flessibilità e prontezza nel rispondere al mercato

Le tecnologie 4.0 applicate ai nuovi sistemi CAD CAM aiutano le imprese a essere competitive nonostante le complessità del mercato attuale.

Oltre a incidere sull’incremento dei volumi di produzione, infatti, è la varietà dei tagli a fare la differenza per conquistare la fiducia dei clienti.

Per essere in grado di reagire velocemente alle richieste e soddisfarle altrettanto velocemente, è essenziale adattare i cicli di produzione alle diverse necessità, ad esempio realizzando campioni, prototipi o pezzi singoli.

Queste opportunità aprono la strada della trasformazione tecnologica anche ai laboratori che hanno sempre eseguito tagli manuali e lavorazioni su misura.

Con quasi 30 anni di esperienza a livello internazionale e oltre 20 prodotti studiati specificamente per il mondo dell’abbigliamento moda, Audaces si pone come punto di riferimento in termini di innovazione tecnologica dell’industria tessile.

Le soluzioni di Audaces possono aiutarti a incrementare la qualità della tua produzione, migliorare l’efficienza e ridurre gli sprechi e i costi, ottimizzando le risorse. Avere al proprio fianco un vero e proprio partner, capace di andare incontro alle esigenze con estrema flessibilità, permette di trasformare non solo le macchine da taglio, ma l’intera impresa in un’azienda 4.0.

Vuoi saperne di più e scoprire in che modo possiamo supportare la trasformazione digitale? Prenota subito una consulenza gratuita e personalizzata!